製品製造実習にて「おりがみ」を製造しました!

製品製造実習は、紙製品の企画、設計、原料調製から抄紙、加工まで一貫して行い、紙製品の製造過程を体験することでその一連の流れを学習するとともに、講義で得られた知識の理解を深めることを目的として実施しています。今年は6月15日に1回目の打合せを行い、2回生全員が製品案を挙げてそれぞれの案の課題や対策について協議しました。その結果、今年は初の試みである「おりがみ」の製造を実施することになりました!今年の製品製造実習のリーダーは2回生の西谷さんです。

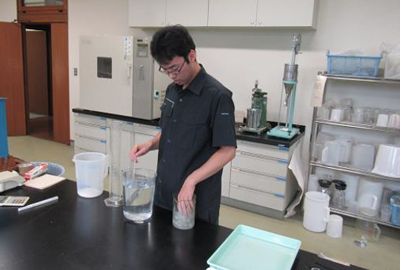

まずは、おりがみ用の紙に必要とされる特性を調べるため、購入したおりがみの分析を行いました。おりがみに使われる紙ですが、何の変哲もないように見えて、厚さや強度、色、表面の滑らかさ、カラー塗工の際のインクの受理性等、様々な性能が要求されます。今年のおりがみは、例年と比較して紙の薄さや表面の滑らかさが求められます。1回生、2回生で連携しながら、役割分担を決めて分析を進めていきます。この分析結果から製品設計の目標値を定めます。西谷リーダーは全体を見ながらラボ試験のスケジューリングを行い、本試験に向けて材料発注や製品製造の日程を調整します。

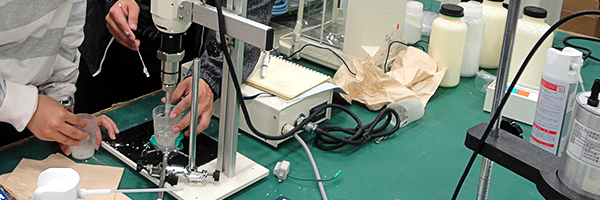

目標とする紙の性質が決まったら、次は手作業で紙を作り目標とする紙に近づけていきます。使う繊維や補助材の種類と量、繊維の前処理の程度、材料を混ぜるタイミングなど…協議と試作を繰り返します。今年は紙の表面に滑らかさを出すことや塗工後の紙のカール等に悩まされましたが、ようやく満足のいく紙を作りだすことができました!

そして、いよいよ、大型機械を使った実習に移ります。愛媛県産業技術研究所・紙産業技術センターが所有する大型抄紙機やビーター(繊維をほぐす機械)をお借りして試作スタートです!

9月4・5日 原料の仕込み(1500 L × 2回)

原料のパルプをビーターに投入して繊維をほぐしていきます。1回の仕込みで、パルプ懸濁液を1500 Lも処理します。

実験室レベルとは仕込む量がまさに桁違い。みんなで協力しながら流れ作業でパルプを投入していきました。

繊維のほぐれ具合(叩解度)を確認しながら繊維をほぐしていきます。

ビーターと分析装置がある部屋は離れているので、サンプルを運ぶ人、分析する人、数値を伝達する人の連携が必要です。

分析データを確認しながら実験計画を修正し、作業を進めていきます。

仕込んだ材料は配管を通してタンクに移動させます。

ビーターを洗浄して作業終了です。

いい紙になってね。

9月6日 抄紙 いよいよ抄紙マシンを使用して紙を作ります。

まずは全員でミーティング。

今日の作業内容や注意事項を確認します。

愛媛県紙産業技術センターの大型抄紙機です。大型抄紙機を使った実習はこの時だけ。貴重な勉強のチャンスです!

原料を仕込みながら、抄紙機の構造や抄紙に関するノウハウを学びます。当コースのモットーは「現場密着」、教科書では学べないことがたくさんあります。

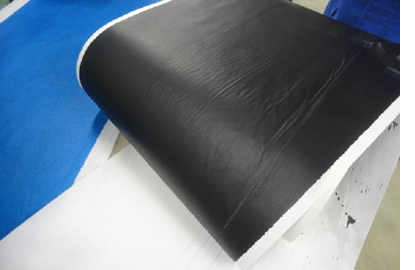

記念すべき製品第1号が出てきました!

無事に紙が出てきてホッとするのもつかの間、均一な紙になっているか、狙った厚さになっているか等をチェックします。

目標値からずれていた場合、すぐに対応を取らないといけません。紙を抄くスピードや水の搾り方、乾燥させる温度等を修正します。

(写真①)

全員で分担して紙の化学的特性をチェックします。

目標値とずれていた場合は、薬品添加量を変える等の対応を取る必要があります。事前に対応策を設定していると焦ることはありません。

今年は…

事前対応策(タッチ圧、プレス圧、抄速)で調節を行うことでほぼ狙い通りの目標値を実現することができました!

巻き取りを見守る西谷リーダー。

大きなトラブルもなく、順調に紙が巻き取られていきました。ホッと一安心ですね!

無事に抄紙が終了しました。

いい笑顔ですね!

(抄紙を終えて:西谷リーダー談)

大型抄紙機で作った紙と手作業で試作した紙とでは、同じ原料でもできあがる紙の性質が異なります。ラボ試験では、大型抄紙機での抄紙アクションが製品に与える影響を把握することはできません。そのため、ラボ試験で抄紙条件を変化させて得られた製品挙動を基に、大型抄紙機での抄紙アクションが製品に与える影響を考察、検討し対応策を準備していました。それでも、想定外の地合不良が発生し困っていたところ、内村教授が原料液面レベルの影響を指摘して下さり、無事解決しました(写真①)。

ラボ試験と大型試験機の違い、スケールアップの難しさを実感し『現場密着』の大切さが身に染みました。

愛媛県産業技術研究所・紙産業技術センターの皆様には、大型抄紙機で実習を行うにあたり、計画段階から試作に至るまでご指導・ご助言を頂き、また、抄紙や塗工実習の際には全力でサポート下さり、心から感謝申し上げます。

9月13日 塗工試験

おりがみへの塗工は、愛媛県産業技術研究所・紙産業技術センター所有のマルチコーターをお借りして行います。製品製造実習でこの装置を使用するのは初めてです。プレテストを実施してこの塗工試験にあたりました。

マルチコーターでの塗工にあたり、抄紙機で抄いた紙幅を塗工機のサイズに合わせるため、紙の両端をカットする作業を行いました。

いよいよ塗工試験です。

塗工機もとても大きな機械です。

塗工機に塗工カラーをセットします。

おりがみの色は、赤、青、黄、黒の4色です。1日で4色の塗工を行います。

始めに黄色から。

塗工状態を確認しながら、塗工速度や乾燥温度を調節します。

きれいに塗工できています。

次は赤色。

色の発色がイメージと異なります。

塗工カラーの配合を微調整するか協議しています。

青と黒も順調に塗工できました。

しわができたり色むらが出たりと小さなトラブルはたくさんありましたが、微調整を行いながら何とか1日でやりきりました。

塗工した紙は平滑性を出すために、後工程で機械処理を行いました。

塗工前にこの機械処理を行うか塗工後に行うかプレテストを実施しました。製品の仕上がりに一切の妥協はありません。

10月16日「おりがみ」の断裁加工

協和紙工株式会社様(四国中央市)のご協力を得て、抄紙・塗工した紙をおりがみのサイズに断裁加工していただきました。協和紙工様、お忙しいところご協力いただき誠にありがとうございました!

いよいよ製品化が近づいてきました。

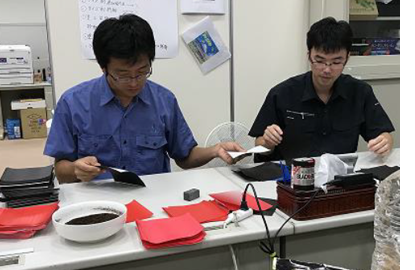

1枚1枚しわがないか、塗工ムラがないか、全品チェックを行いました。

全員で協力して流れ作業でチェックを行います。

製品の表紙デザインのコンペを行いました。

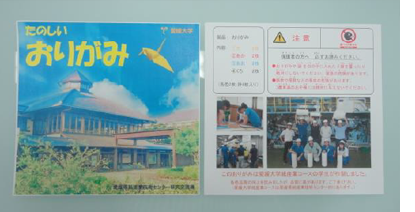

製品の表紙が完成しました。

裏表紙も作製しました。

4色の折り紙を2枚ずつ袋に詰めて

完成!!

製品の完成まで長い長い道のりでしたが、実習に参加したメンバー全員が協力して製品を作り上げることができました。今回の製品製造実習では、西谷リーダーが各メンバーに役割を割り振った上で、製品の計画段階から完成まで一つ一つの工程をメンバーで話し合いながら進めていきました。メンバーからは、想定外のトラブルにもチームワークで乗り切ることができた、実際に形になった製品を見て達成感が得られた、嬉しかった等々の声が挙がっていました。西谷リーダーは、各メンバーが必要と感じたこと+αをやってくれたため大変心強かったそうです。今回の製品製造実習は、紙製品開発プロセスを体感するだけでなく、同じ目的を共有したメンバーの一人一人がそれぞれの役割において力を発揮するというチームワークの重要性が実感できた実習でした。