製品製造実習にてパイロットスケールマシンで抄紙を実施しました!

製品製造実習は、紙製品の企画、設計、原料調製から抄紙、加工まで一貫して行い、紙製品の製造過程を体験することでその一連の流れを学習するとともに、講義で得られた知識の理解を深めることを目的として実施しています。2回生の酒井リーダーの元、学生全員で協議して、今年は「うちわ」を製造することになりました。

まずは、うちわ用の紙に必要とされる特性を調べるため、一般的なうちわの分析を行いました。うちわに使われる紙ですが、何の変哲もないように見えて、厚さや強度、色、表面の滑らかさ、デザインを印刷する際のインクの受理性等、様々な性能が要求されます。1回生、2回生で連携しながら、役割分担を決めて分析を進めていきます。

目標とする紙の性質が決まったら、次は手作業で紙を作り、目標とする紙に近づけていきます。使う繊維や補助材の種類と量、繊維の前処理の程度、材料を混ぜるタイミングなど…協議と試作を繰り返し、満足のいく紙を作りだすことができました!

そして、いよいよ、大型機械を使った実習に移ります。愛媛県産業技術研究所・紙産業技術センターが所有する大型抄紙機やビーター(繊維をほぐす機械)をお借りしての試作スタートです!

8月30日 原料の仕込み(1500L)

原料のパルプをビーターに投入して繊維をほぐしていきます。1回の仕込みで、パルプ懸濁液を1500Lも処理します。

実験室レベルとは仕込む量がまさに桁違い。協力しながら作業を進めます。

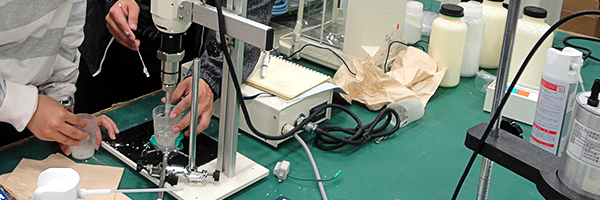

繊維のほぐれ具合(叩解度)を確認しながら繊維をほぐしていきます。

ビーターと分析装置がある部屋は離れているので、サンプルを運ぶ人、分析する人、数値を伝達する人の連携が必要です。

原料濃度も分析に影響するので、きっちり確認します。

細かい作業も丁寧に…。

分析データを確認しながら実験計画を修正し、作業を進めていきます。

目標値まで繊維をほぐすのに4時間もかかりました。

何せ、量が量ですから!

仕込んだ材料は配管を通してタンクに移動させます。

1日目の作業はここまで。

ビーターを洗浄して作業終了です。

お疲れ様でした。

8月31日 抄紙

いよいよ抄紙マシンを使用して紙を作ります。

タンクの原料に薬品を加え撹拌します。

いよいよ抄紙スタートです!

良い紙になれよ~。

愛媛県紙産業技術センターの大型抄紙機です。そばにいる学生との比較で、機械の大きさがおわかり頂けると思います。

大型抄紙機を使った実習はこの時だけ。貴重な勉強のチャンスです!

原料を仕込みながら、内村コース長より抄紙に関するノウハウを学びます。当コースのモットーは「現場密着」、教科書では学べないことがたくさんです。

記念すべき製品第1号が出てきました!

まずは、均一な紙になっているか、狙った厚さになっているか等をチェックします。

目標値からずれていた場合、すぐに対応を取らないといけません。紙を抄くスピードや水の搾り方、乾燥させる温度等を修正します。

臨機応変に対応できるか、日頃の勉強の成果が試されます。

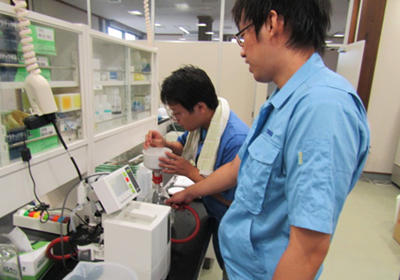

紙の化学的な特性もチェックします。左の写真は、紙の吸水性を測定しているところです。

吸水性によってデザインを印刷する時のインクののりが変わるため、うちわの見た目に影響します。

吸水性が目標値とずれていた場合、吸水性をコントロールするための薬品添加量を変える等の対応を取る必要があります。

今年は…バッチリ狙い通り!

作業の合間にも、内村コース長より熱血指導が入ります!

抄紙機各部の原料流量、温度・圧力等のモニタリングのポイントを解説します。

大型機械を使っての製紙を体験できるのは、日本でおそらく愛媛大学だけです!

今年も大きなトラブルもなく、順調に紙が巻き取られていきました。

大型抄紙機で作った紙と手作業で試作した紙とでは、同じ原料でもできあがる紙の性質が異なります。例年、大型抄紙機で試作を行い、手作業との違いを調べてから紙の再設計を行い、もう一度、大型抄紙機で試作します。しかし!今年度は!なんと!一発で!目標値をクリアした紙ができました!これも、協力しながら何度も何度も試作を繰り返した、努力の賜物でしょう。

大型抄紙機で実習を行うにあたり、計画段階から試作に至るまでご指導・ご助言を頂きました、愛媛県産業技術研究所・紙産業技術センターの皆様、誠にありがとうございました。

今年のうちわは一味違いますよ!

次に、大型抄紙機で作った紙から、うちわの製造に取り掛かりました。次世代の紙製品開発を目指す当コース、今年はうちわの「デザイン」にも工夫を凝らしました。

秘密の塗料で印刷中…

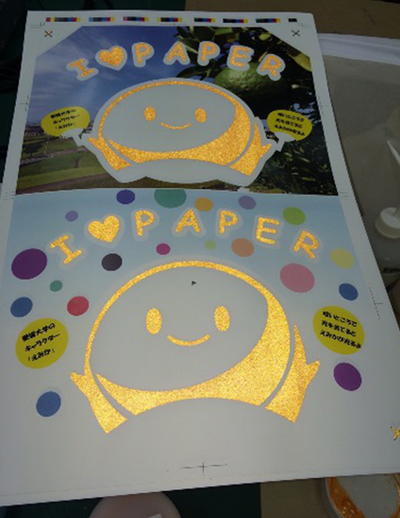

左の写真は、デザインを印刷したうちわに光を当てたところです。

今年のうちわは、愛媛大学マスコットキャラクター「えみか」をモチーフに作製しましたが…光を当てると、なんとっ!!!光る「えみか」が現れます!!

専門的な話になりますが、えみかの部分の印刷には「再帰反射塗料」という特殊な塗料を使用しています。身近なところでは、道路標識に使われている技術で、暗い中でも光を反射して明るく見える塗料です。

再帰反射塗料で印刷することで、暗いところでも視認性の高い(=目立つ!?)うちわになります。 夏はお祭りや花火大会など、うちわを夜に使うことも多い季節、闇夜でキラリと光る当コースのうちわを持ってお出かけなどいかがでしょう?

再帰反射についてもっと知りたい方は、こちらのHPをご参考ください。

10月24日「うちわ」が完成しました。

うちわへの加工は、今年も香川県丸亀市にある塩屋団扇商工業協同組合様にご協力をお願いしました。

塩屋団扇商工業協同組合様にて

デザインの配置や色調について最終調整を行います。プロの技術で最終調整をして頂きました。

装置を使用した自動製造と手貼りの2通りを体験させていただきました。

「自動うちわ製造装置」体験!!

これも一種の紙加工機械、勉強になります。うちわの仕上がりも楽しみです。

「手貼り」体験!!

骨組みに合わせて正確に貼るのはなかなか大変、表情も真剣そのものです…。

協議と試作を重ねて作った紙が、自分の手でうちわという製品へと変わっていく瞬間、実に感慨深いものがあります…。

貼り合わせたうちわを乾かします。

春にスタートしたこの実習、約半年をかけて、ついに…ついに完成の時を迎えました。

うちわが完成しました!!

作製したうちわは、来年の紙まつりやその他イベントで配布する予定です。

このうちわを手にされた方々に涼しい風と、私達の想いをお届けできますように…。

大変お忙しい中、デザイン調整から加工まで、多くのサポートをいただきました塩屋団扇商工業協同組合の皆様、本当にありがとうございました!