9月1日、2日、製品製造実習にてパイロットスケールマシンで抄紙を実施しました!

製品製造実習は、紙製品の企画、設計、原料調製から抄紙、加工まで一貫して行い、紙製品の製造過程を体験することでその一連の流れを学習するとともに、講義で得られた知識の理解を深めることを目的として実施しています。今年は、5月頃から学生の間でどんな紙製品を作るか話し合いが行われました。2回生の塩路リーダーの元、毎週打合せを行い、皆で意見を出し合って今年は「うちわ」を製造することになりました。

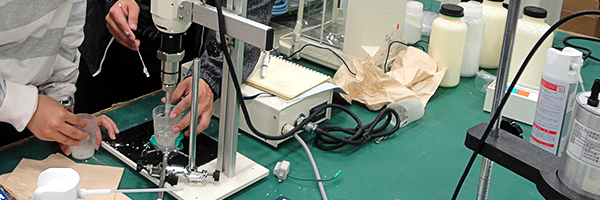

製造する紙製品が決定したら、製品の特性を調べるために製品分析を行います。製品に要求される特性を調べた上で製品設計を行い、次に、設計した条件で実際に紙を試作し、特性を確認します。まずは、ラボスケールの抄紙機を使って25 cm角の紙を手作業で作り、評価を行います。もし、目標値と異なる場合は再設計を行い、求める性能に近づけていきます。

今年も1回生、2回生で役割分担を決めて、うちわ製品の分析から使用する紙の設計・試作を重ね、議論・改善の過程を経て、いよいよパイロットスケールマシンで抄紙を行うことになりました!

愛媛県産業技術研究所・紙産業技術センターが所有するパイロットスケールの抄紙マシンやビーター(叩解機)をお借りして、実習スタートです!

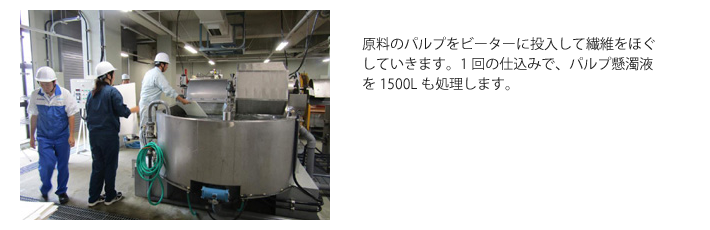

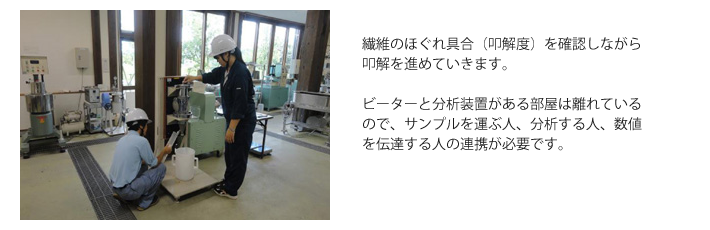

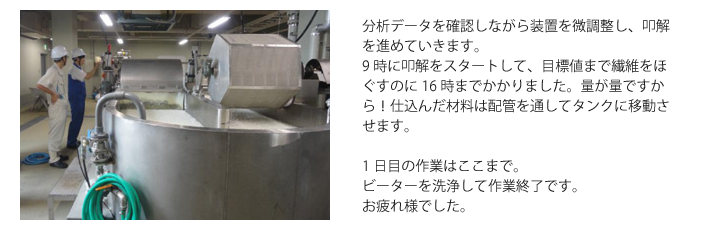

9月1日 原料の仕込み(1500L)

9月2日 抄紙

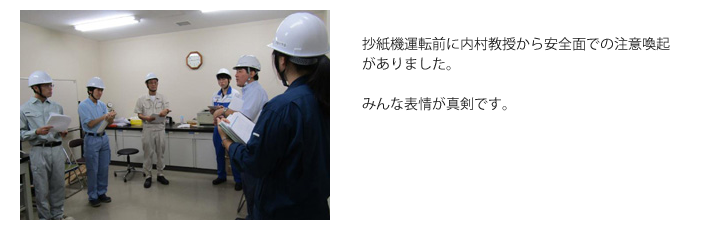

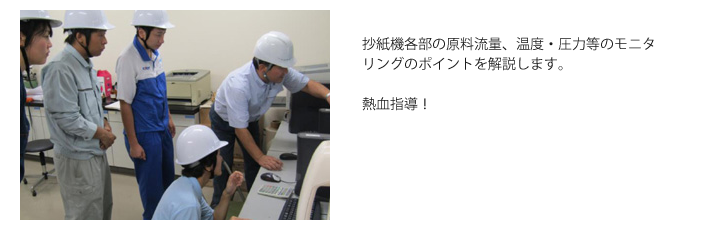

いよいよ抄紙マシンを使用して紙を作ります。

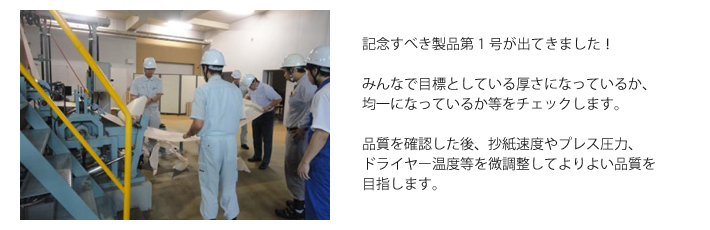

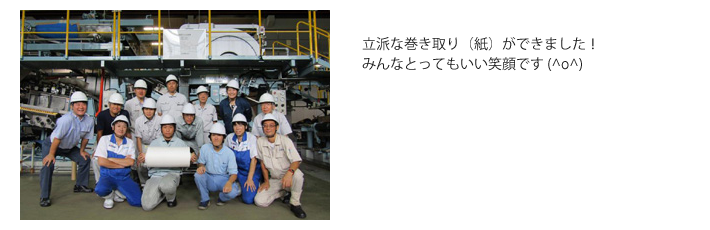

パイロットスケールマシンで作った紙と手作業で作った紙とでは、同じ原料でもできあがる紙の物性が異なります。通年、パイロットスケールマシンで試作を行い、改善点を抽出してから紙の再設計を行い、再度パイロットスケールマシンで試作します。しかし!今年度は!なんと!一発で!目標値をクリアした紙ができました!

愛媛県産業技術研究所・紙産業技術センターの皆さま、ご指導・ご協力いただき誠にありがとうございました。

次は、この紙を「うちわ」に加工して製品にします。

それは、また次回ご報告します。